焼結部品についての特徴

Full Size “3000”

Φ2~Φ3000の製品対応

3t~2000tプレスの多彩な設備

Φ2~Φ3000の実績が対応力

フルラインナップが魅力と強み

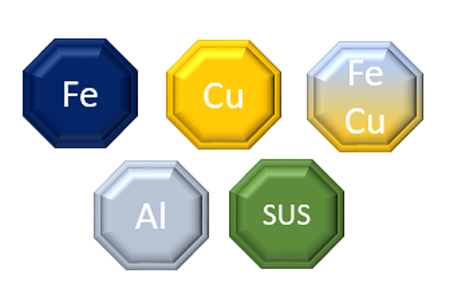

Material Type “5”

鉄 銅 鉄銅 ステンレス アルミ

豊富な種類と実績が織りなす経験

モバイルテクノロジー産業で鍛えられた実績

世界最大級のMIM生産工場としての実績

5000件を超えるソリューションの蓄積

Production Capacity “70,000”

関連会社も含め年間70,000tの生産キャパ

圧倒的な生産能力でニーズに対応

小LOTでもご希望に沿った形で提案

大LOT 小LOT を両立したハイブリット工場

Low price “∞”

最大限希望に添える企業努力

希望に応える “∞” の努力

お客様との素晴らしい関係が 私たちの “Priceless”

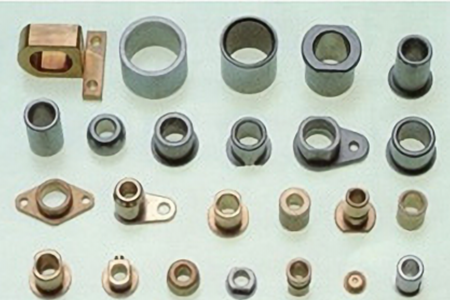

粉末冶金とは?

粉末冶金とは、英語でPowder-Metallurgyと呼び、P/Mなどと略記されます。

金属粉末を金型に入れて上下より圧力を掛けて所要の形状に押し固め、金属粉末が溶解する手前の高温で焼き固めて部品を製造する技術です。また、粉末冶金にて製造された部品は、一般的に焼結部品と呼ばれています。お客様の要求や使用用途により様々な金属粉末を一定の割合で混合できる為材料の自由度が高い事も特徴です。

原料粉末→混合→成形→焼結となりますが、お客様の要求される製品の精度・条件などによっては、サイジング(再圧縮)やスチーム処理、メッキや浸炭焼入などの処理を行います。粉末冶金では、鉄粉のほかに、銅粉・黒鉛粉・ニッケル粉・モリブデン粉などが主に使用されています。

基本工程

- 原料

溶かした金属を高圧のガスや水で吹き飛ばし微小な粒状の塊にしたものや、細かく粉砕した酸化金属を還元したものをベースとして使用しています。

- 混合

一般的に前処理として、原料粉の粒度調整や異種金属粉(ベースが鉄粉の場合銅粉や黒鉛粉)の添加、潤滑剤の添加が行われます。JIS規格のJIS Z2500では、混合とは、組成の異なる二種以上の粉末、または粉末と他の物質を混ぜ合わせる事を示しています。

※弊社ではJIS規格を元に社内規格を作成し、それに従って混合を行っています。詳細は材料規格をご参照ください。 - 成形

粉末を超硬製の金型内に自重落下にて充填し、上下から圧縮します。 圧縮し始めると、粒子が移動し、粒子の弾性変形・塑性変形が起こります。 圧力が高くなると粒子は変形・破断し、微粒子になり隙間を埋め粒子間の接触も増してきます。 これにより粉末だった物に形状が付加されます。 - 焼結

成形段階では、金属粉末を押し固めただけなので、粉末同士の結びつきが弱く壊れやすい為、金属粉が溶解する手前の温度で加熱し、金属粒子同士を固着させ、強い製品を作ることが目的になります。 - 後加工

焼結しただけでは要求精度に届かない、又は部品製造上型仕上げが困難な場合には下記のような後処理を行います。

防錆・錆止め・潤滑→スチーム処理・真空含油型仕上げが困難な形状や高精度寸法→機械加工(社内・外注)バリ不可→ショット・バレル処理強度向上→浸炭焼入・高周波焼入

その他、ベアリングやメタルの圧入・ワッシャのカシメなどのASSYも行っております。

寸法の精度や設計における5原則

1.材料が流れ難くなる為、薄肉部や鋭角部は極力無い事が望ましいです。(例1)

2.加圧力に耐える為、面取り形状が特殊になります。(例2)

3.金型より抜き出せる形状であること。(例3)

4.密度分布が一定になる様な形状であること。(例4)

5.圧粉体は、振動等で壊れないような肉厚を確保する事。(例4)

※弊社社内にて製作が可能な寸法

- 最大外径 φ50mm

- 最大高さ 約50mm

- 最大表面積 20cm2以下

- 最大外径 φ60mm以下

- 最小内径 φ1.0mm

- 最小肉厚 1.0~1.5以上

※中国工場・協力会社等ありますので、上記条件以外の製品も是非検討させて下さい。

※詳しくは「お問合せフォーム」よりお問い合わせ下さい。

材料規格

| 材料記号 | 関連規格 | 成分表(%) | 密度 (g/cm³) | 特性値 | 特徴 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| JIS B 1581 | JIS Z 2550:2000 | Fe | C | Cu | Sn | その他 | 含油率(%) | 圧環強さ (kgf/mm²) | 見掛硬さ (HRH) | |||

| MF-21 | SBF2118相当 | P2011Z~P2013Z | 残 | – | 5以下 | – | 3以下 | 5.6~6.4 | 18以上 | 20以上 | 55~95 | 中荷重、低速に適す。 |

| MF-22 | SBF2218相当 | 相当規格なし | 残 | – | 18~25 | – | 3以下 | 5.8~6.5 | 18以上 | 28以上 | 55~95 | 中荷重、低速に適す。 |

| MF-30 | SBF4118相当 | 相当規格なし | 残 | 0.2~0.6 | 5以下 | – | 3以下 | 5.6~6.4 | 18以上 | 28以上 | 50~90 | 中・高荷重、低速に適す。 |

| MF-33 | SBF2218相当 | 相当規格なし | 残 | – | 18~25 | – | 3以下 | 5.8~6.5 | 18以上 | 28以上 | 55~95 | 中荷重、低速に適す。 |

| ME-1 | SBK1112~SBK1218相当 | P4011Z~P4014Z | – | – | 残 | 9.5~10.5 | 1以下 | 6.2~7.4 | 18以上 | 15以上 | 30~50 | 軽荷重、低速に適す。 |

| MC-21 | SBK1218相当 | 相当規格なし | 1以下 | 1以下 | 残 | 8~11 | 0.5以下 | 6.2~7.2 | 18以上 | 15以上 | 30~50 | 軽荷重、低速に適す。 |

| 材料記号 | 関連規格 | 成分表(%) | 密度 (g/cm³) | 見掛硬さ (HR) | 特性値 | 特徴 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| JIS Z 2550:1989 | JIS Z 2550:2000 | 引張強 (N/mm²) | 衝撃値 (j/cm²) | 伸び (%) | |||||||||||

| Fe | C | Cu | Ni | Cr | Mo | その他 | |||||||||

| HF11 | SMF1015相当 | P1022~P1025 | 残 | – | – | – | – | – | 1以下 | 6.8以上 | F40以上 | 150 | 10 | 5 | 小物精密部品、磁化部品に適する。 |

| SMF1020 | 7.0以上 | F50以上 | 200 | 15 | 5 | ||||||||||

| HF21 | SMF2025相当 | P2022~P2025 | 残 | – | 0.5~3 | – | – | – | 1以下 | 6.6以上 | B10以上 | 250 | 5 | 1 | 高精度部品に適する。 耐磨耗性の向上には焼入れを施す。 |

| HF31 | SMF3020相当 | P1042~P1045 | 残 | 0.4~0.8 | – | – | – | – | 1以下 | 6.4以上 | B40以上 | 200 | 5 | 1 | 一般構造部品に適する。 高強度が必要な場合には焼入れを施す。 |

| HF32 | SMF3030相当 | P1033~P1035 | 残 | 0.4~0.8 | – | – | – | – | 1以下 | 6.6以上 | B40以上 | 300 | 5 | 1 | |

| HF43 | SMF4030相当 | P2043~P2045 | 残 | 0.2~1.0 | 1~5 | – | – | – | 1以下 | 6.4以上 | B40以上 | 300 | 5 | 1 | 一般構造部品に適する。 耐摩耗性に優れている。 高強度が必要な場合には焼入れを施す。 |

| HF44P | SMF4030相当 | P2053~P2055 | 残 | 0.2~1.0 | 1~5 | – | – | – | 1以下 | 6.4以上 | B40以上 | 300 | 5 | 1 | |

| SMF4040相当 | 残 | 0.2~1.0 | 1~5 | – | – | – | 1以下 | 6.6以上 | B40以上 | 400 | 5 | 1 | |||

| HF45 | SMF4040相当 | P2043~P2045 | 残 | 0.2~1.0 | 1~5 | – | – | – | 1以下 | 6.6以上 | B40以上 | 400 | 5 | 1 | |

| HF46 | SMF4030相当 | P2043~P2045 | 残 | 0.2~1.0 | 1~5 | – | – | – | 1以下 | 6.4以上 | B40以上 | 300 | 5 | 1 | |

| HF51 | SMF5030相当 | P1094~P1096 | 残 | 0.8以下 | 0.5~3 | 1~5 | – | – | 1以下 | 6.6以上 | B50以上 | 300 | 10 | 1 | 高強度構造部品に適する。 衝撃性、耐摩耗性に優れている。 焼入れを施してより高負荷な使用が可能。 |

| HF53 | SMF5030相当 | P1094~P1096 | 残 | 0.8以下 | 0.5~3 | 1~5 | – | – | 1以下 | 6.6以上 | B50以上 | 300 | 10 | 1 | |

| HF54 | SMF5030相当 | P1094~P1096 | 残 | 0.8以下 | 0.5~3 | 1~5 | – | – | 1以下 | 6.6以上 | B50以上 | 300 | 10 | 1 | |