MIMについての特徴

Design Ability “20”

20年の経験が設計力を支える土台

世界で初めて量産体制を整えた

あらゆるデザインを探求

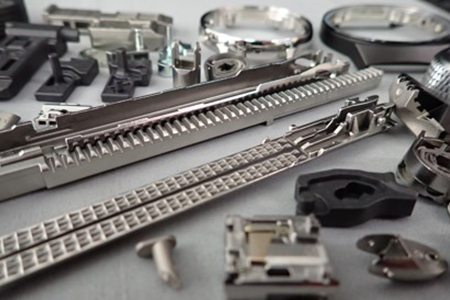

携帯 医療 車 工具 etc・・・・

Sppedy Design “2”

注文~試作が2カ月

豊富な種類が設計速度の向上を生む

モバイルテクノロジー産業で鍛えられた実績

世界最大級のMIM生産工場としての実績

5000件を超えるソリューションの蓄積

Product size “1200”

1200mmや300g大型にも対応

小さい製品だけではなく大型の製品にも対応

MIMでは大型製品は不利と思われがちですが

条件により対応可能

価格面 粉末冶金 < MIM < 加工

環境面 粉末冶金 ≦ MIM < 加工 (材料ロス率)

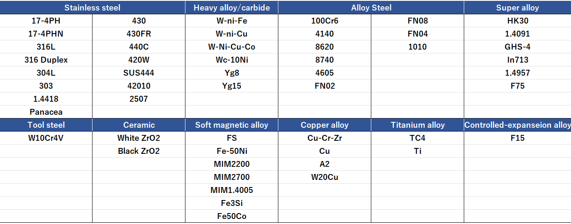

Material Type “53”

鉄・ステンレス・チタン・セラミックetc・・・

材料種類は豊富で用途に合わせて選択

金属アレルギーの反応が少ない “チタン” あり

豊富な材料で複雑な3D形状を実現

MIMとは

MIM(Metal Injection Molding)とは、樹脂成形と粉末冶金の技法を組み合わせた製法で、微細な金属粉末と樹脂を高温で混ぜ合わせてペレット状にし、射出成型機で金型に充填し形状付加したのち、脱脂・焼結で部品を製造する技術です。比較的小さく複雑な形状の製品を作るのに適した製法です。粉末冶金と射出成型のメリットを合わせ持った自由度の高い形状の製品を作ることが出来ます。

基本工程

- 原料

微細な金属粉末(粒径5~10μm)とバインダー(ワックス・樹脂等)と混ぜ合わせます。 - 混練・造粒

バインダーが溶ける温度まで加熱し金属粉末とバインダーを十分に混ぜ合わせ、その状態の材料を小さな粒(ペレット)へ造粒します。 - 射出成型

造粒したペレットを加熱して再度溶かしながら高速・高圧で金型へ注入し充填します。その後金型を冷却し製品を取り出します。

また充填する際に材料が通った経路(ランナー・ゲート等)の余分な部分を取り除きます。 - 脱バインダー

焼結の準備として事前に製品からバインダーを一定割合除去します。加熱や溶剤を使用する事が一般的です。 - 焼結

製品を焼結する事で金属粉末同士が一部溶着し強度が大きく向上し製品が完成します。 - 後加工

お客様の要求事項に応じて熱処理やメッキ、機械加工等を行う事が可能です。 - 検査・出荷

外観や寸法、特製等お客様の要求事項を満たしている事を検査して出荷致します。